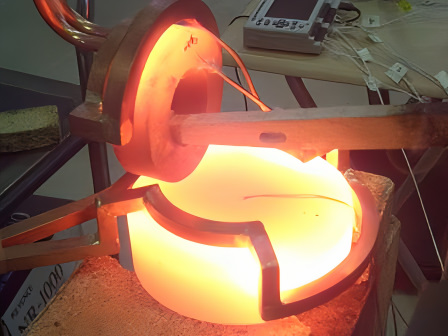

吉田の高周波焼嵌装置

Induction Shrink Fitting

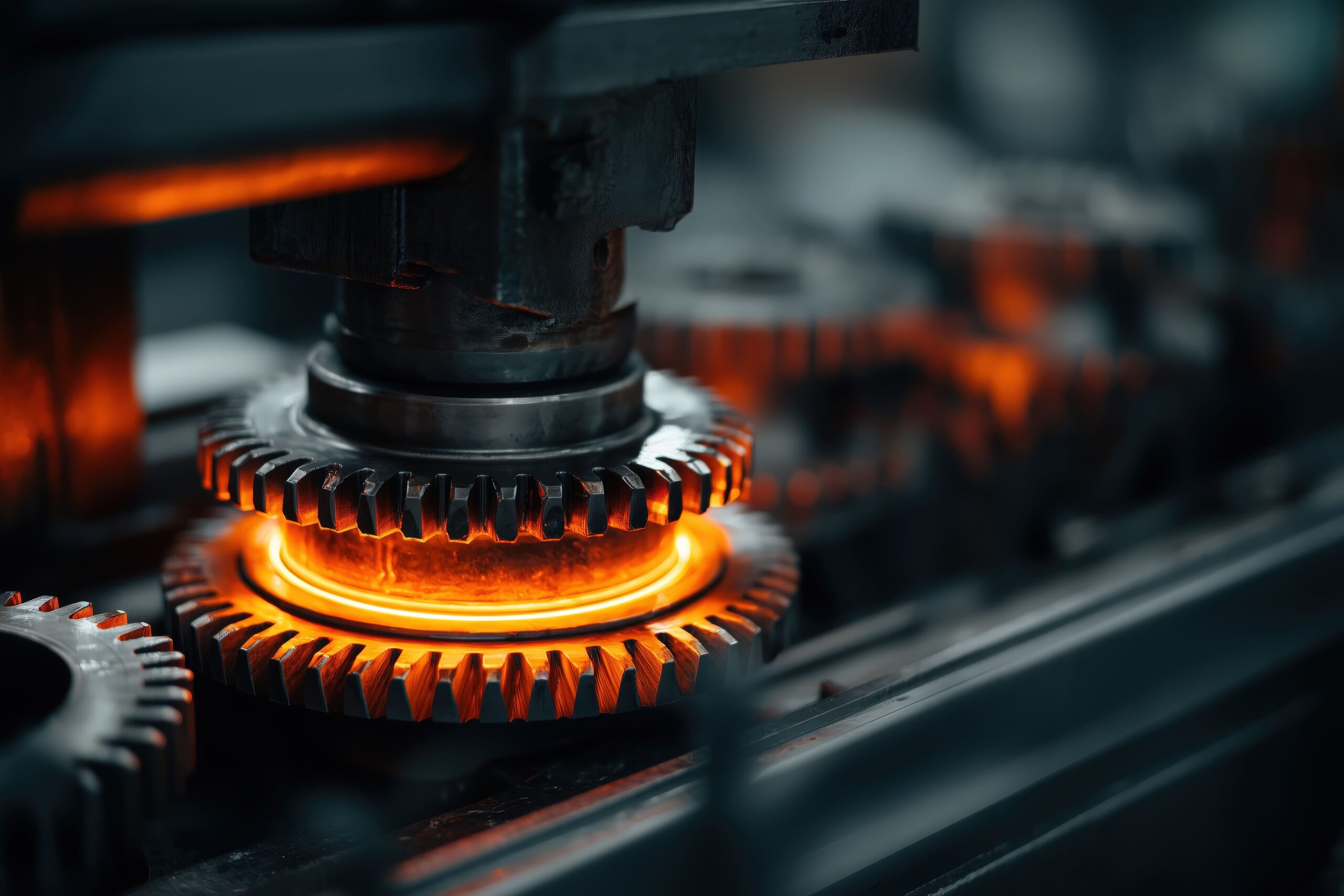

加熱によって膨張させた部品の穴に軸を嵌め込み、その後冷却することで部品を強固に結合する技術。部品同士が一体化して非常に強い固定力を持つため、軸受(ベアリング)やギア、モーターのローター、鉄道、自動車部品、工具ホルダなどで幅広く利用されています。特に高速回転するベアリングの内輪の離脱防止や、大きなトルクを伝達する必要のある駆動部分に最適です。

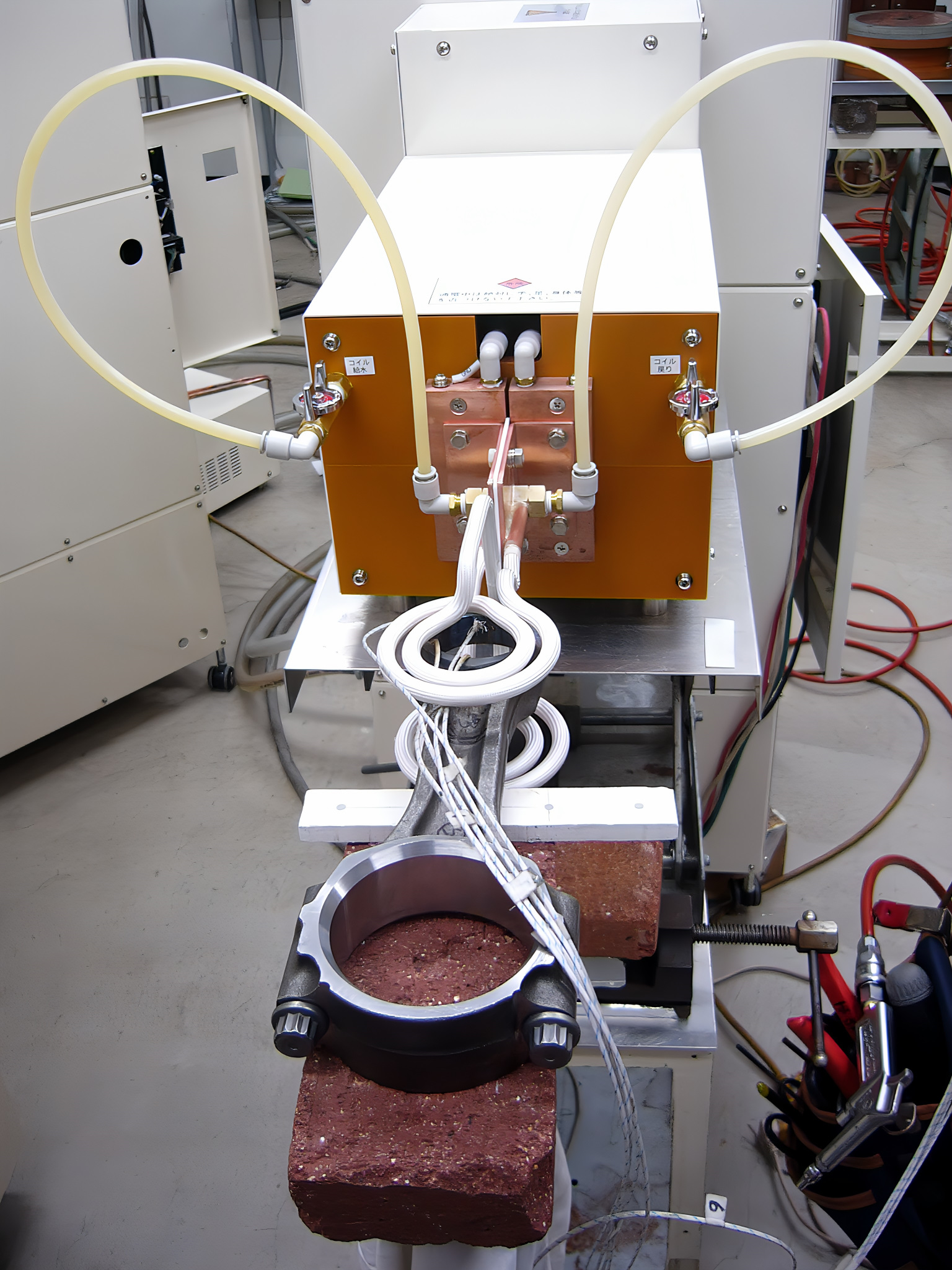

従来ガスバーナーなど火力が主流で熟練の技術者が要る特殊な作業でした。作業者の技量や求められる焼嵌品質の向上といった問題を解消するのが吉田の”高周波焼嵌装置”です。

具体的に「なぜ吉田の高周波焼嵌装置」がなぜ評価されるのかお客様の声を掘り下げてみましょう。

- 高速かつ精密な加熱:

- 焼嵌は、部品(例えば軸と穴)の一方を加熱・膨張させ、もう一方と組み合わせて冷却することで、強力な結合を得る技術です。このプロセスでは、狙った部分を迅速かつ均一に加熱し、必要以上に広範囲を加熱しないことが極めて重要です。

- 吉田の高周波焼嵌装置は、高周波の特性により対象ワーク(通常は外側の部品)を短時間で効率的に加熱し、正確に膨張させることができます。これにより、作業効率が向上し生産性が高まります。

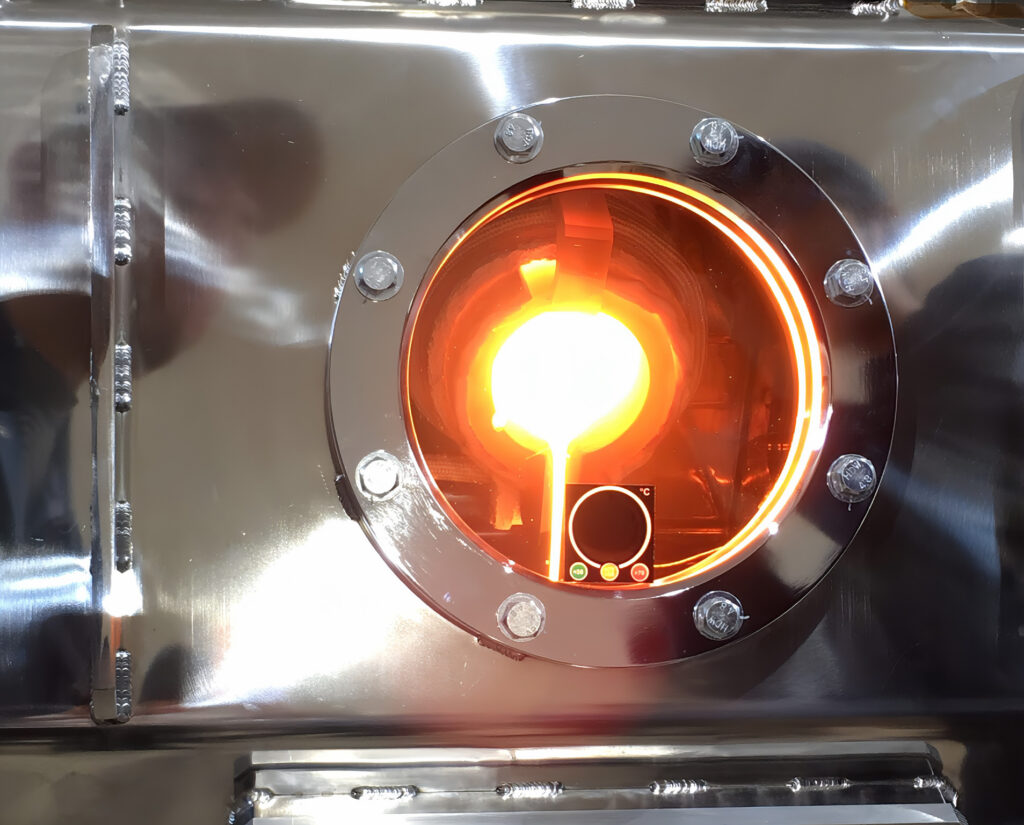

- 高精度な温度管理と均一加熱:

- 焼嵌の成功は、適切な温度に正確に加熱できるかにかかっています。温度が高すぎると材料が劣化する可能性があり、低すぎると十分な膨張が得られず、嵌合不良につながります。

- 吉田の高周波焼嵌装置は、精密な温度センサーと高度な電源制御により、ワークピース全体を均一に、かつ設定温度に正確に加熱できる点が評価されています。これにより、焼嵌後の製品品質の安定性が保証されます。

- 変形・歪みの最小化:

- 過度な加熱や不均一な加熱は、ワークピースの変形や歪みを引き起こす可能性があります。焼嵌はしばしば高精度な部品に対して行われるため、このような変形は許容されません。

- 吉田の高周波誘導加熱は、局所的かつ短時間での加熱が可能であるため、熱影響を最小限に抑え、ワークピースの変形や残留応力の発生を抑制できることが大きなメリットです。吉田の高周波焼嵌装置は、この特性を最大限に引き出す設計となっています。

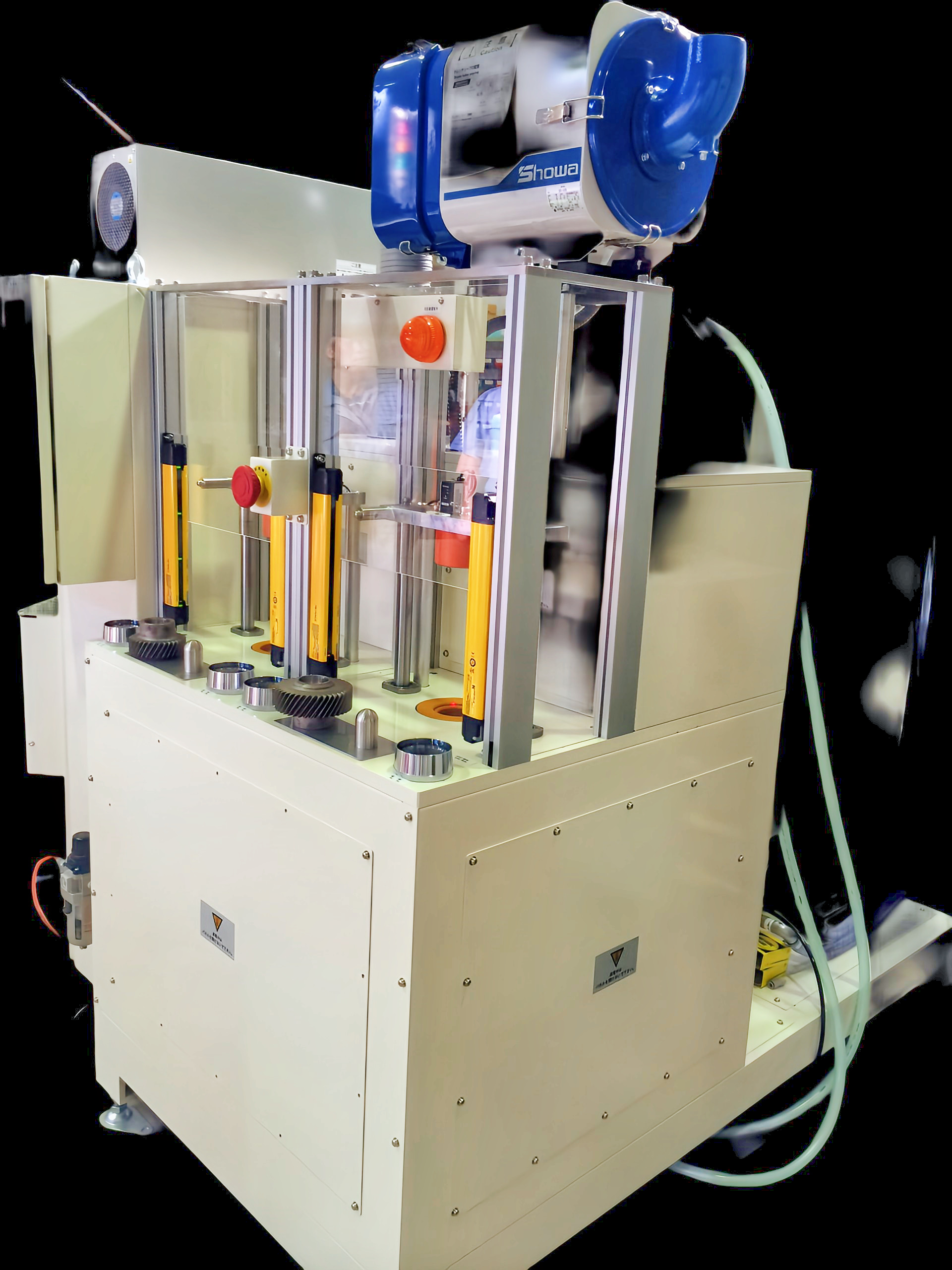

- 自動化・省人化への対応:

- 焼嵌プロセスも、生産ラインにおける自動化の重要な要素です。

- 吉田の焼嵌装置は、ワークの自動供給・排出、加熱、そして組み付け工程への連携など、一貫した自動焼嵌システムとして構築しやすいように設計されています。これにより、作業の省力化、人件費の削減、そして安全性の向上が図れます。

- クリーンな作業環境と安全性:

- 火炎を使用しないため、排気ガスや煤などの発生がなく、クリーンな作業環境を保てます。これは、クリーンルーム内での作業など、高度な環境が求められる製造現場で特に有利です。

- 火災のリスクも低く、作業者の安全確保にも貢献します。

- 多様な部品への対応力:

- ベアリング、ギア、モーター部品、大型シャフト、ローラーなど、焼嵌される部品は非常に多岐にわたります。

- 吉田は、小型部品から大型部品、あるいは特殊な形状の部品まで、顧客の多様な焼嵌ニーズに対応できる幅広い製品ラインナップとカスタマイズ能力を持っています。

例えば、自動車のトランスミッション部品や鉄道車両の車輪、大型モーターのローターなど、高い信頼性と精度が求められる重要部品の焼嵌において、吉田の高周波焼嵌装置が選ばれています。

つまり、吉田の高周波焼嵌装置は、「早く、正確に、そして歪みなく」部品を結合させる能力が高く、これが多くの製造現場で高く評価されている理由と言えるでしょう。

長年の経験により最適なコイル形状の選定から加熱パターンの構築まで行うのは勿論、所定の場所に材料をセットしボタン一つONにするだけで「どなたが作業しても同一条件で焼嵌できる装置」をモットーに製作するメーカーはございません。それが吉田ブランドの高周波焼嵌装置です。